Nous allons aujourd’hui parler de l’une des plus grandes fiertés de LMX : la fabrication en local des cadres de nos speed bikes.

Toutes les étapes servant à la conception de ces cadres sont faites au maximum à notre atelier ou en partenariat avec des entreprises de la région. En effet, les cadres des LMX 64 sont conçus, fabriqués, soudés et assemblés en Isère, au cœur de la France.

Ce contrôle de l’ensemble du processus de fabrication est essentiel pour distiller notre savoir-faire et notre expertise dans nos LMX.

Le châssis étant un élément essentiel du speed bike, il était très important pour nous de le concevoir selon nos propres spécificités pour y intégrer au mieux la motorisation et assurer une cohérence entre contraintes et ambitions techniques.

Toutes les étapes critiques de la fabrication de nos cadres sont suivies par des fiches de qualité individuelles, qui vont suivre nos cadres et bras oscillants tout du long de leur cycle de vie.

La réponse à cette question fait partie du cœur de la philosophie de LMX Bikes.

Nous tenons en effet à proposer des vélos de haute qualité, résistants et durables. Nos cadres sont en aluminium 6061-T6. Il s’agit d’un matériau utilisé entre autres dans l’aéronautique.

Un des principaux avantages de cet aluminium est sa haute résistance à la corrosion, aux contraintes et à la fatigue.

Les LMX peuvent donc résister aux chutes et encaisser les chocs.

L’aluminium est également un matériau recyclable à l’infini, à la différence du carbone.

En plus de durer très longtemps, les cadres LMX pourront être recyclés à la fin de vie de votre véhicule. C’est un point non négligeable dans le choix des matériaux car nous souhaitons autant que possible faire rimer plaisir avec responsabilité.

La conception du prototype des pièces usinées et des tubes est faite en interne selon le cahier des charges de conception.

Les tubes et pièces usinées sont ensuite réalisés sur mesure en sous traitance après une phase de prototype en interne.

En parallèle, les tôles sont découpées à Meyzieu (1) pour être ensuite envoyées à notre atelier à Frontonas (1).

Ces pièces sont ensuite chauffées afin de les rendre malléables, puis pliées à froid au sein de notre atelier pour leur donner leur forme finale avant la phase de soudure.

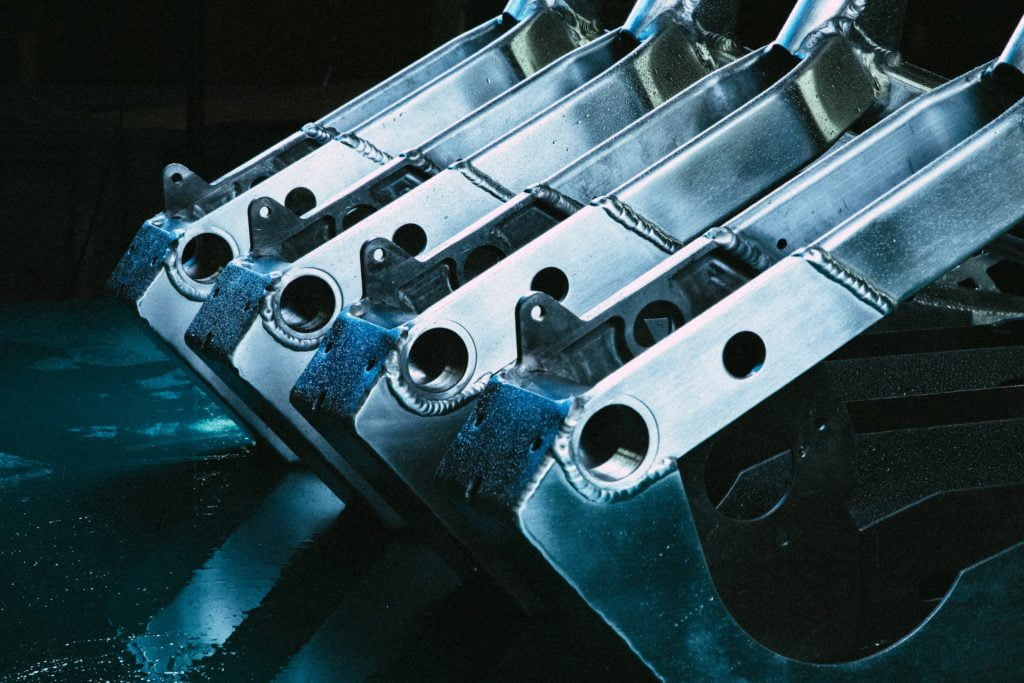

Toutes les pièces du cadre sont confiées à un soudeur indépendant, spécialisé dans la soudure de l’aluminium.

Son expertise et son savoir-faire garantissent un travail de qualité et donc des cadres robustes.

En effet, la soudure à l’aluminium est une technique complexe nécessitant une tension alternative et une procédure manuelle particulière.

Une fois les cadres soudés, une inspection visuelle de toutes les soudures est réalisée avant de passer à l’étape du traitement thermique.

Vient ensuite l’étape du traitement thermique, qui se réalise aussi à notre atelier.

Il s’agit d’une étape déterminante du processus de fabrication, car elle vient donner à l’aluminium sa résistance finale.

Les cadres, après être soudés, sont chauffés dans un four à 520°C pendant une heure puis plongés dans l’eau, c’est l’étape de trempe ou T4.

Cela va servir à normaliser les contraintes internes après la soudure. C’est également après cette étape que l’alignement des cadres est vérifié et corrigé sur un montage spécifique.

Ils sont ensuite chauffés une seconde fois à 190°C pendant 2h pour qu’ils atteignent la résistance maximale. A ce stade, appelé T6, les cadres deviennent tellement résistants qu’ils ne peuvent être corrigés en cas de défauts.

L’avantage de l’aluminium est qu’un cadre défectueux peut être recyclé et ne constitue donc pas une perte en soi.

Quelques manipulations sont encore faites à la main sur ces cadres comme les filetages ou l’alésage du tube de selle.

Réaliser ces opérations en dernier permet de s’assurer que ces surfaces ne vont plus bouger afin d’avoir la meilleure précision possible.

Enfin, nos techniciens d’atelier vont poncer et nettoyer manuellement les cadres pour les préparer à la peinture ou à l’anodisation. Il est nécessaire qu’ils soient propres et exempts de graisse pour passer à la dernière étape.

Pour la touche finale, les cadres peuvent être traités à différents endroits selon les finitions attendues :

Nous proposons tout d’abord un revêtement de peinture par thermolaquage. Cette peinture, extrêmement solide, est appliquée en deux couches avec un passage au four pour chaque couche. Nous envoyons pour cela les cadres dans une entreprise spécialisée à Saint Marcellin (2).

Pour des éditions limitées ou de luxe de nos vélos, nous proposons un traitement d’anodisation gris ou champagne. Cette étape est réalisée par une société basée à Annecy (3).